「赤箱」と「青箱」。牛乳石鹸を代表するロングセラーをささえているのが、肌へのやさしさにこだわった「釜だき製法(けん化塩析法)」です。この伝統的な石けんの製法にまつわるあれこれを詳しく紹介します。

Index

やさしさにこだわるなら

「釜だき製法」でした。

牛乳石鹸の「赤箱」「青箱」は、古くから手間と時間がかかる「釜だき製法(けん化塩析法)」を用いて作られてきました。それは、機械化することができない大切な工程を職人の技と経験にゆだね、石けんと対話しながらゆっくり熟成させることを重視しているから。この製法は手間も時間もかかりますが、この作業の過程を経ることで天然油脂由来の保湿成分が“天然うるおい成分”として石けんに含まれていきます。その結果、肌あたりのやさしい石けんを作り上げることができるのです。

日本最大規模!?

こだわりの釜だき設備

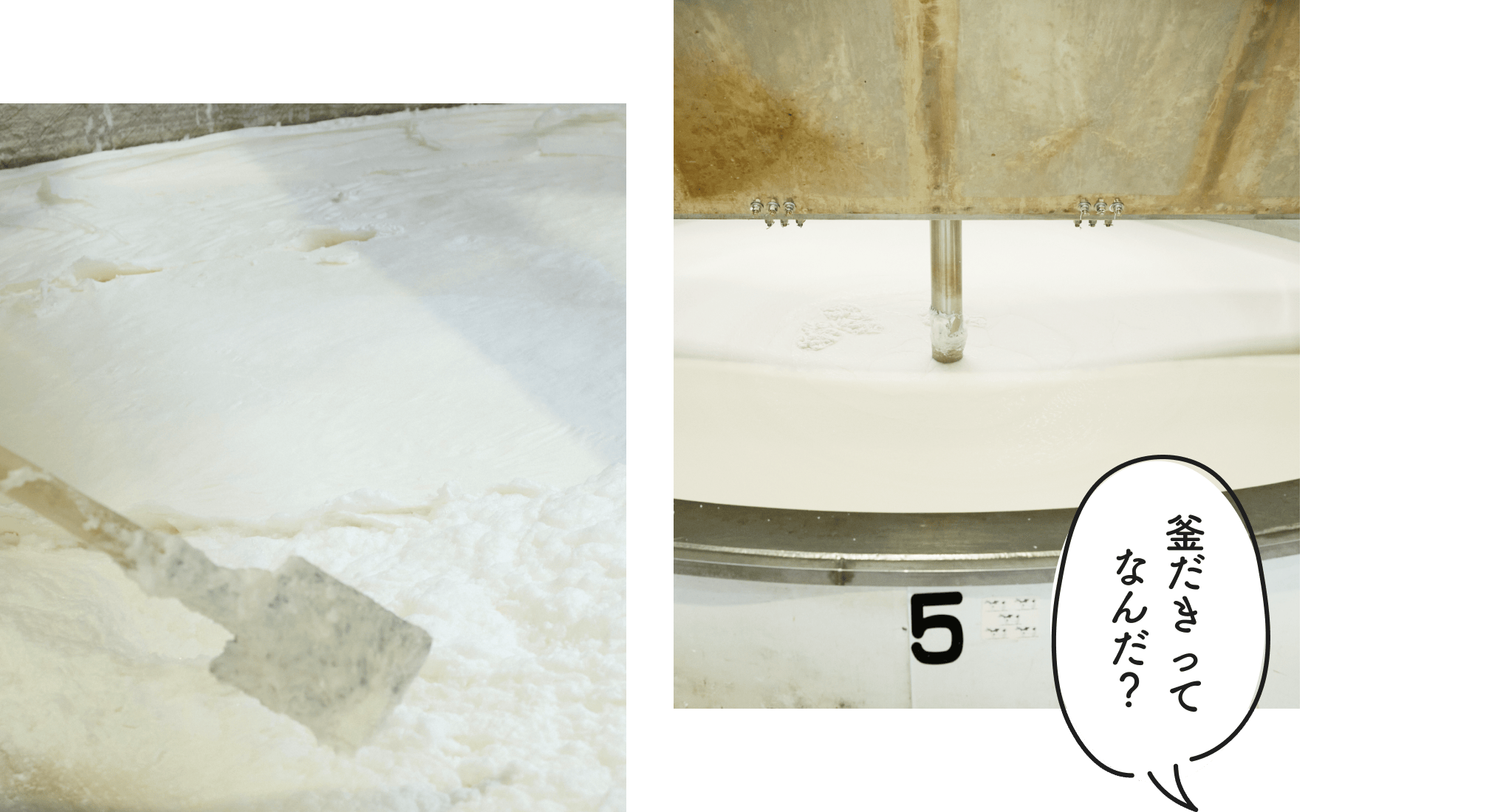

大阪市鶴見区にある牛乳石鹸安田工場は、敷地面積が甲子園球場約1.2個分。工場内には「釜だき製法」に使用する直径4.3メートル、容量60㎥もの大きな釜が11基あり、石けん工場としては日本最大級の規模を誇ります。

ここで作られる石けんの数は、なんと年間1億2千万個以上! 縦に並べるとほぼ地球を1/4周するほどの長さになります。

あのやさしさが

生まれるまで

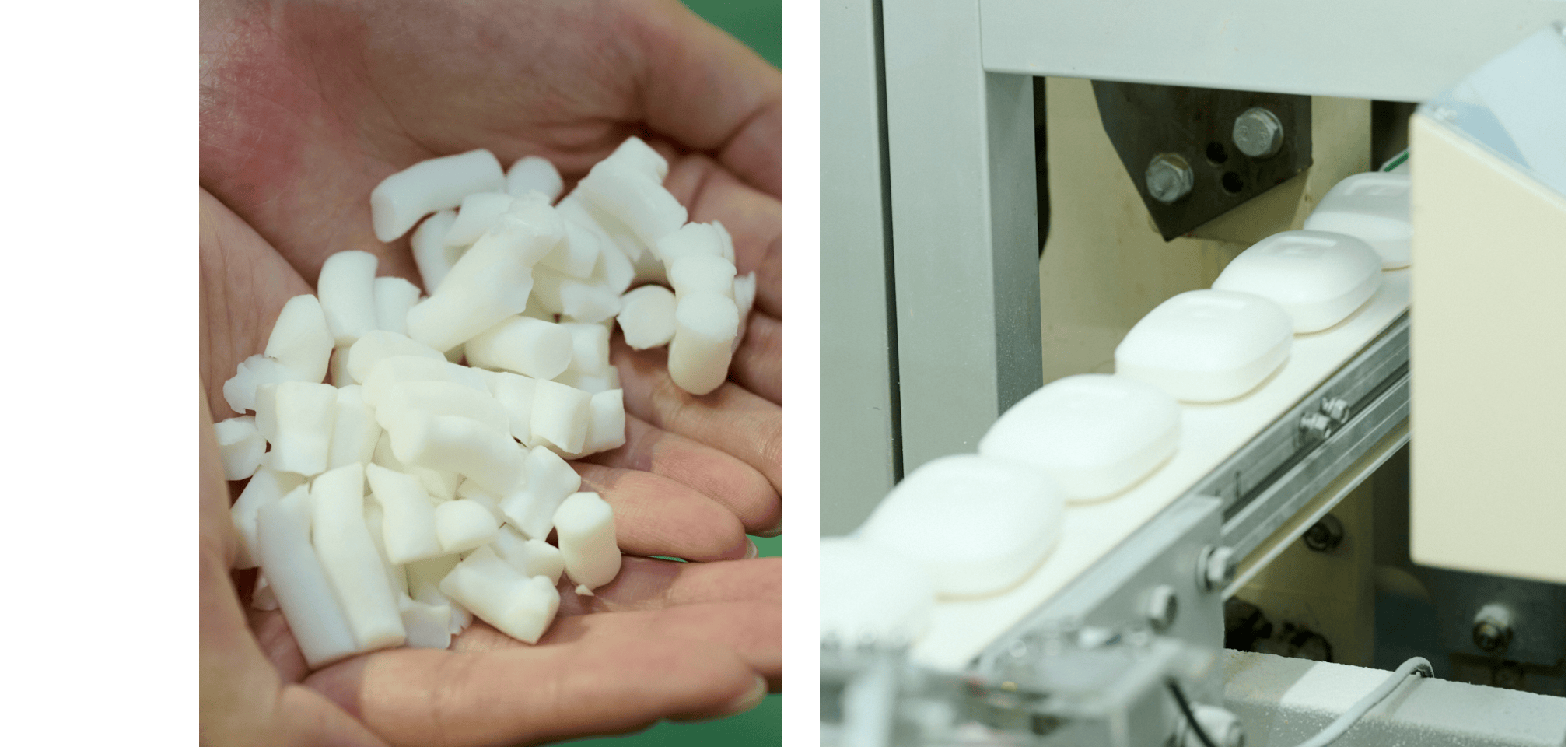

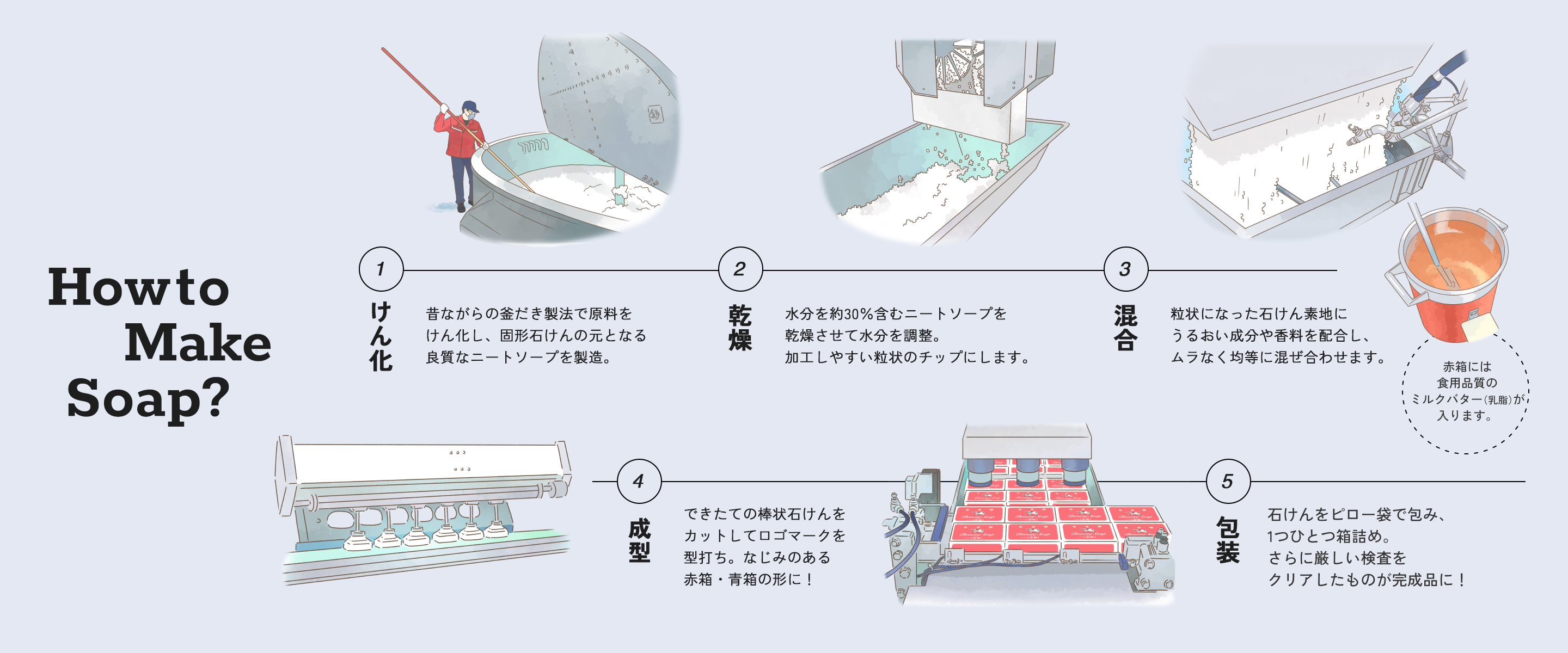

大きな釜がずらりと並ぶ工場では、1日最大50万個もの石けんを作っています。まずは約1週間かけて釜の中をかくはん・熟成。クリーム状になった石けん成分を一度乾燥してチップ状にしたのちにうるおい成分や香料を配合してよく練り、棒状にします。それを切り分けて型打ちをすれば、おなじみの牛のマークが入った石けんが完成! その後、機械や人の手で入念な検品を行い、1つひとつ包装・箱詰めされます。こうした一連の作業を、工場の現場で働く1人ひとりが毎日真面目に石けんと向き合って行うことで、“ずっと変わらぬやさしさを”保ち続けているのです。

そもそも石けんの作り方に

違いってあるの!?

石けんの作り方には中和法と釜だき製法(けん化塩析法)、大きく分けて2種類の製造方法があります。

中和法を用いれば、原料である脂肪酸から短時間で大量に石けん(脂肪酸ナトリウムのこと)を作ることが可能で、大量生産に向いています。

一方、釜だき製法は天然油脂を原料に、加熱、かくはんなどさまざまな工程を経て熟成させるため、原料から石けんを作り上げるのに約1週間という長い時間がかかります。しかし天然油脂由来のうるおい成分が程よく残るため、肌あたりのやさしい石けんを作ることができます。

※けん化塩析法とは

精製した天然の油脂をけん化釜で加熱しながら水、水酸化ナトリウムを加えてけん化させる製造法のこと。油脂が石けんになったことを確認した後、食塩水を加え(塩析)、石けんと不純物に分離します。

Summary

熟練職人による独自の技術や工夫が必要とされる釜だき製法で作られる、牛乳石鹸の石けんたち。“やさしさのためには手間ひまを惜しまない”というこだわりこそ、牛乳石鹸が釜だき製法を続ける理由であり、「赤箱」や「青箱」が長年愛され続けている理由のひとつかもしれません。